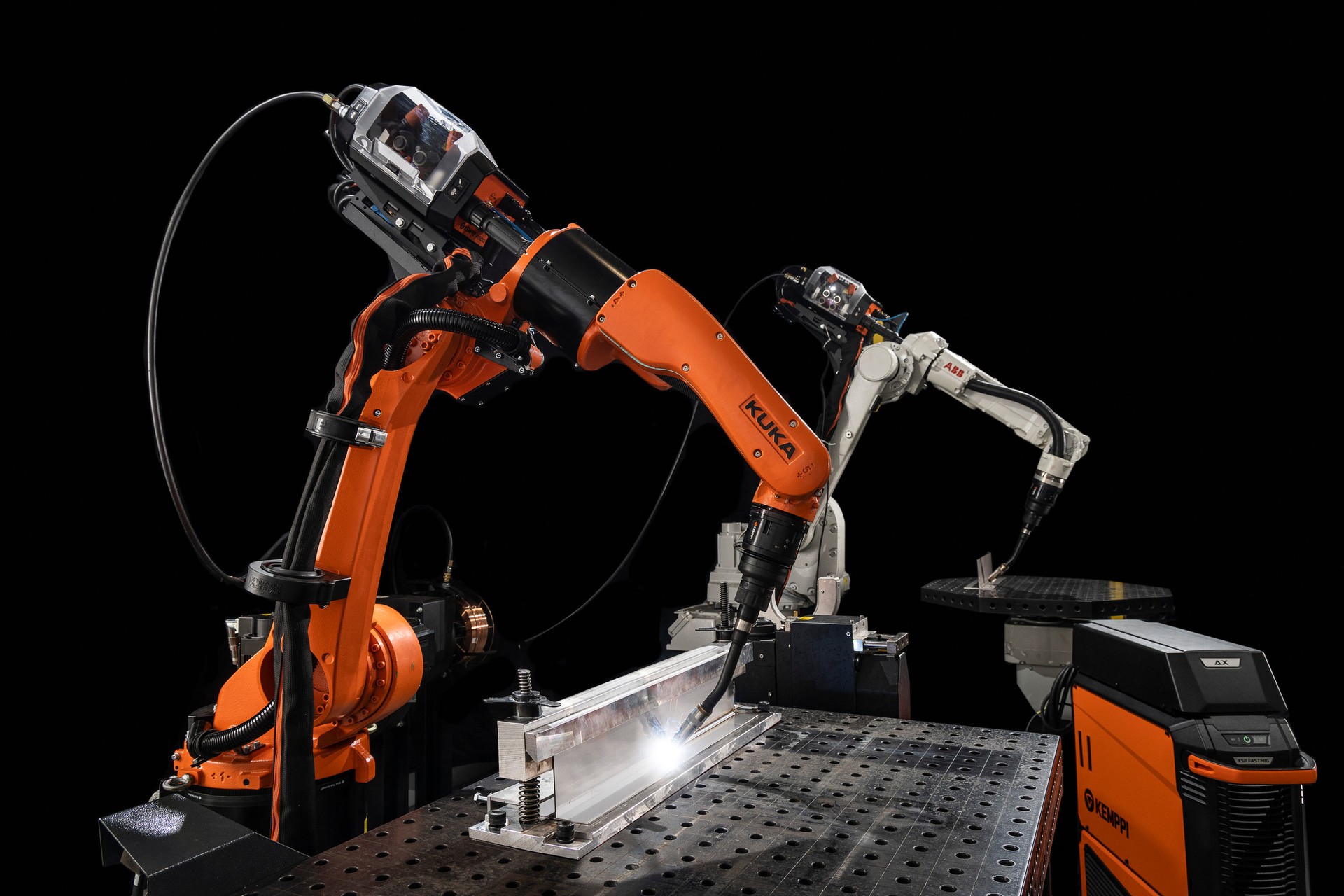

- Inicio

- Soldadura MIG/MAG

- MAX Cool

Reducción de la entrada de calor

MAX Cool reduce la entrada de calor hasta un 32 % en comparación con el proceso tradicional de arco pulsado o arco por cortocircuito.

Ahorro de tiempo de soldadura

Con MAX Cool, puede ahorrar tiempo de soldadura gracias al excelente control del baño de fusión. También elimina la necesidad de respaldo en las juntas a tope.

Un proceso, varias aplicaciones de soldadura

MAX Cool proporciona una solución aplicaciones de soldadura, incluida la fabricación en láminas delgadas, soldadura de raíz, puenteo de separaciones y unión de secciones extruidas delgadas en materiales de relleno sólidos de Fe, Ss, CuAl8 y CuSi3.

Elimina la entrada de temperatura excesiva, manteniendo el control del baño de fusión

El proceso de soldadura MAX Cool mejora el control en aplicaciones de soldadura, donde las temperaturas excesivas influyen negativamente en la estabilidad del baño de fusión y aumentan la distorsión en las juntas. Reduce la entrada de calor hasta en un 32 % en comparación con el proceso tradicional de arco pulsado o arco por cortocircuito.

MAX Cool es ideal para varias aplicaciones, incluida la fabricación en lámina delgada, soldadura de raíz, el puenteo de separaciones y unión de secciones extruidas delgadas en materiales de relleno sólidos de Fe, Ss, CuAl8 y CuSi3. El proceso de soldadura MAX Cool tolera separaciones mayores. Además, no hay necesidad de respaldo en las juntas a tope. El proceso de soldadura proporciona un excelente control del baño de fusión en soldaduras de láminas delgadas y en pases de raíz.

MAX Cool opera en un área de arco corta, proporcionando un control de corriente preciso durante el cortocircuito. Después de un cortocircuito, el pulso de formación produce el calor apropiado para el baño de fusión.